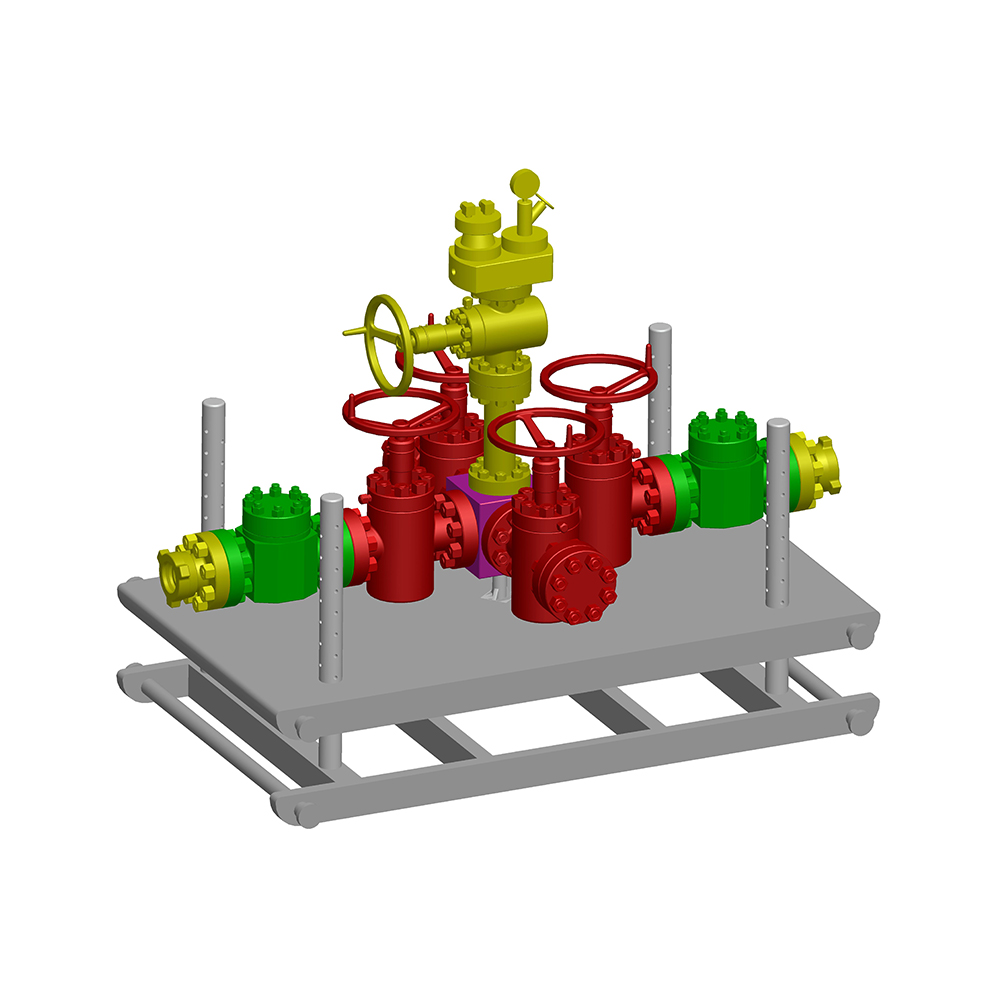

Vannes d'étranglement sont des composants indispensables au sein des systèmes de production de pétrole et de gaz, des processus de raffinerie et d'autres applications industrielles exigeant une régulation précise du débit de fluide dans les écarts à haute pression. Leur fonction principale - contrôler le débit, gérer la pression en aval, prévenir les dommages des réservoirs et assurer la stabilité du système - dépend des performances fiables. Cependant, plusieurs problèmes récurrents peuvent nuire considérablement la fonctionnalité de la valve d'étranglement, conduisant à des inefficacités opérationnelles, aux risques de sécurité et aux temps d'arrêt coûteux.

1. Érosion et corrosion: les principaux adversaires

-

Problème: L'écoulement à grande vitesse des fluides, contenant souvent des solides abrasifs (sable, proppant, rouille) ou des éléments corrosifs (H₂s, Co₂, chlorures), attaque sans relâche les surfaces internes de la valve d'étranglement. Cela entraîne une perte de matériau (érosion) et une dégradation chimique (corrosion), en particulier sur la garniture (cage, siège, bouchon) et le corps.

-

Impact: L'érosion / corrosion modifie la géométrie d'écoulement précise de la valve d'étranglement, diminuant sa capacité à contrôler le flux avec précision. Cela se manifeste comme:

-

Réduction de la précision et de la stabilité du contrôle du débit.

-

Augmentation des fuites sur le siège.

-

Changements imprévisibles dans les caractéristiques d'écoulement.

-

Potentiel de défaillance catastrophique si l'usure violait la pression du confinement.

-

-

Atténuation: La sélection des matériaux est primordiale (par exemple, les alliages durcis, la céramique comme le carbure de tungstène, les alliages résistants à la corrosion). Une inspection régulière à l'aide de techniques telles que la mesure de l'épaisseur de la paroi et l'examen de l'ode-oreille visuelle est essentielle. La surveillance des paramètres d'écoulement (chute de pression, débit) pour les écarts peut également indiquer la progression de l'usure.

2. Formation d'hydrate et dépôt de cire / asphaltène

-

Problème: Dans des conditions de température et de pression spécifiques, en particulier dans les systèmes dominés par le gaz avec de l'eau présents, les hydrates de gaz (cristaux en forme de glace) peuvent se former à l'intérieur ou en amont de la valve d'étranglement. De même, dans les systèmes de pétrole brut, les baisses de température à travers la valve d'étranglement peuvent provoquer des cires de paraffine ou des asphaltènes à précipiter et à déposer sur des internes de soupape.

-

Impact: Ces dépôts obstruent physiquement les trajets d'écoulement, réduisant considérablement ou bloquant complètement le flux à travers la valve d'étranglement. Cela conduit à une baisse soudaine de production, à un contrôle de pression erratique et à des risques de sécurité potentiels si les blocages provoquent des surtensions de pression inattendues en amont.

-

Atténuation: La prévention est la clé. L'injection chimique (méthanol, glycol pour les hydrates; inhibiteurs / dispersants pour la cire / asphaltènes) en amont de la valve d'étranglement est courant. Le maintien de la température du fluide au-dessus du point de formation de l'hydrate ou du point d'apparence de la cire via l'isolation ou le chauffage est essentiel. Des considérations de conception pour un accès ou un nettoyage plus facile peuvent être nécessaires.

3. Échelle et dépôts minéraux

-

Problème: Dans les systèmes avec de l'eau produite contenant des minéraux dissous (par exemple, le carbonate de calcium, le sulfate de baryum, le sulfate de calcium), les changements de pression et de température à travers la soupape de starter peuvent provoquer la précipité de ces minéraux et former des échelles dures sur les surfaces internes.

-

Impact: Semblable à l'hydrate / cire, la mise à l'échelle restreint la zone d'écoulement, l'empiété de contrôle et la réduction de la capacité d'écoulement. L'accumulation de l'échelle modifie les caractéristiques d'écoulement et peut entraîner la saisie du mécanisme de la valve d'étranglement (par exemple, une tige ou une cage).

-

Atténuation: Les inhibiteurs de l'échelle chimique injectés en amont sont la principale défense. Des rinçages réguliers ou un nettoyage mécanique peuvent être nécessaires. La sélection des matériaux peut influencer la tendance à l'échelle.

4. Dommages mécaniques et défaillance des composants

-

Problème: Cela englobe une gamme de problèmes:

-

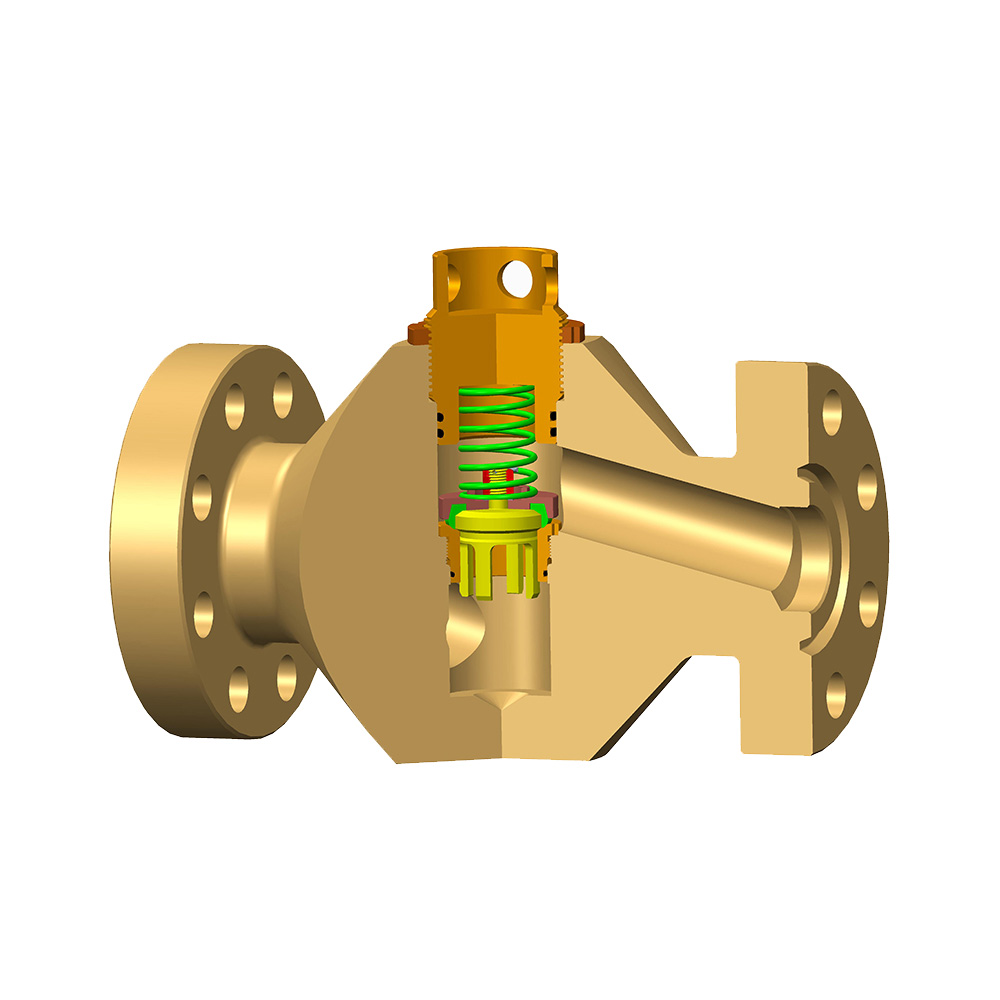

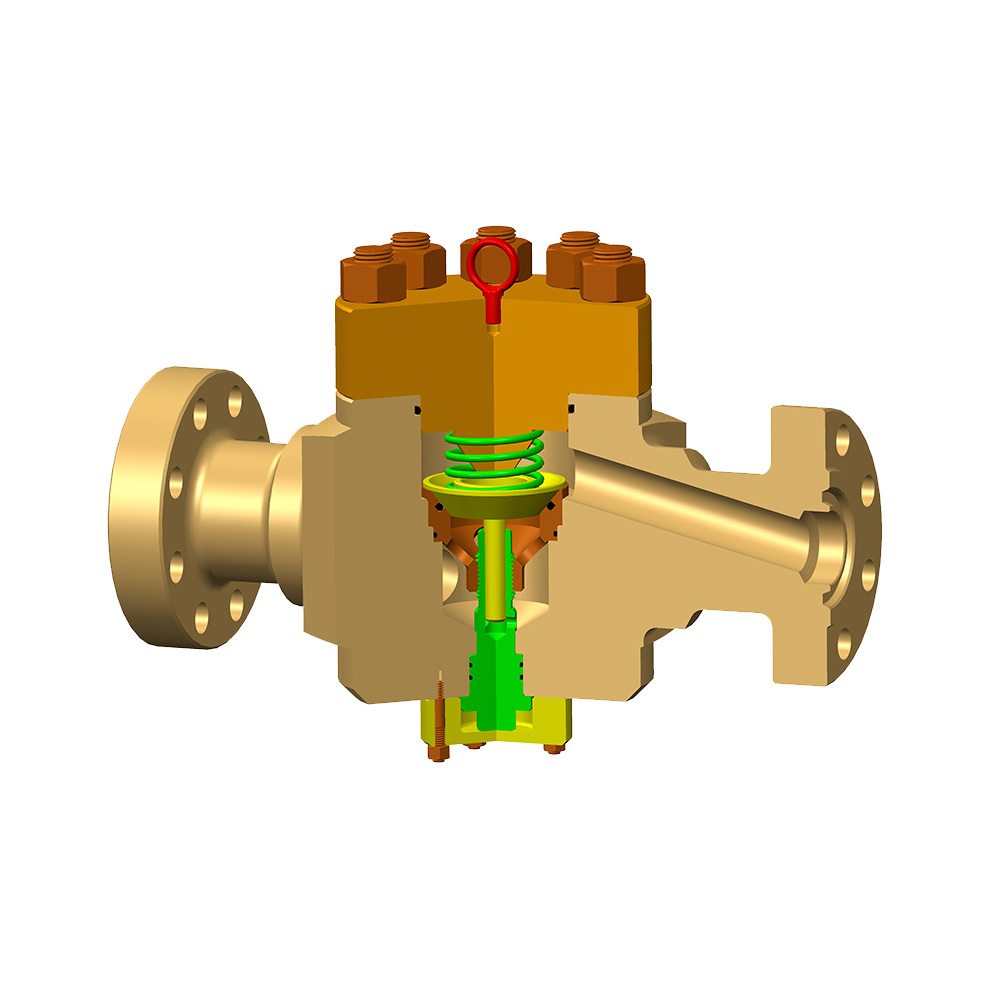

Cavitation: Vaporisation rapide et implosion des bulles dues à une basse pression localisée sous la pression de vapeur du fluide, provoquant des micro-jets intenses qui érodent et érodent les surfaces métalliques en aval de la garniture.

-

Dégâts de coupe: Impact à partir de grands solides, force excessive pendant le fonctionnement (en particulier dans les vannes manuelles) ou une défaillance de fatigue de composants comme les emplacements de cage ou les tiges de bouchons.

-

Échec du sceau: Dégradation des joints élastomères ou métalliques (joints toriques, emballage de tige, joints de siège) en raison de températures extrêmes, d'incompatibilité chimique, d'extrusion ou d'usure, entraînant des fuites.

-

-

Impact: Perte de capacité d'étanchéité (fuites internes ou externes), mouvement ou saisie altérée, perte soudaine de contrôle, réduction de l'intégrité de la pression et bruit / vibration de la cavitation.

-

Atténuation: Dimensionnement approprié pour minimiser les étapes de la chute de pression et éviter les régions de cavitation. Utilisation de conceptions de garnitures résistantes à la cavitation. Procédures de fonctionnement correctes pour éviter de claquer ou de se serrer. Utilisation de joints compatibles de haute qualité et de lubrification régulière / entretien de la tige.

5. Problèmes du système d'actionnement et de contrôle

-

Problème: Échecs liés au mécanisme contrôlant la position de la vanne d'étranglement:

-

Problèmes d'actionneur: Des fuites hydrauliques, des problèmes d'alimentation pneumatique, des défauts électriques dans les moteurs / solénoïdes, une défaillance de liaison mécanique ou une force / rigidité d'actionneur insuffisante conduisant à l'instabilité.

-

Fauteurs de positionneur / capteur: La rétroaction de position inexacte, la dérive d'étalonnage ou la défaillance du signal empêchant la soupape d'étranglement d'atteindre ou de maintenir le point de consigne souhaité.

-

Erreurs de logique de contrôle: Des bogues logiciels ou un mauvais réglage des algorithmes de contrôle provoquant un comportement oscillatoire ou une réponse lente.

-

-

Impact: Incapacité à atteindre les débits ou les pressions souhaités, l'instabilité dans le processus contrôlé (surtensions, oscillations), retardé de réponse aux changements de processus et potentiel de bouleversements de processus ou de fermetures.

-

Atténuation: Étalonnage et test réguliers des positionneurs, des capteurs et des boucles de contrôle. Entretien préventif sur les actionneurs et les alimentations. Conception robuste du système de contrôle avec un réglage et un diagnostic appropriés.

Conséquences de la performance altérée

Lorsqu'une soupape d'étranglement sous-performe en raison de ces problèmes, les conséquences s'étendent au-delà du composant lui-même:

-

Pertes de production: L'incapacité à maintenir des débits optimaux a un impact direct sur les revenus.

-

Dangers de sécurité: Les débits non contrôlés, les surtensions de pression, les fuites ou les blocages hydrates présentent des risques importants au personnel et à l'équipement.

-

Dommages réservés: Un mauvais contrôle de pression peut entraîner la production de sable, la coning de l'eau ou les dommages à la formation.

-

Augmentation des coûts de maintenance: Les réparations fréquentes, les remplacements de partie et les arrêts imprévus sont coûteux.

-

Instabilité du système: Le comportement de soupape d'étranglement erratique peut déstabiliser l'ensemble du processus de production ou du système de pipeline.

La gestion proactive est essentielle

Assurer la performance fiable des vannes d'étranglement nécessite une approche proactive centrée sur:

-

Sélection appropriée: Type de vanne correspondant (cage, aiguille, multi-étages), matériau de finition et taille aux conditions de service spécifiques (propriétés fluides, pressions, températures, contenu des solides).

-

Surveillance robuste: Suivi des paramètres de clé (pressions en amont / en aval, débit, position de la valve, température) pour détecter les écarts indiquant les problèmes potentiels précoces.

-

Entretien préventif: Mettre en œuvre des calendriers d'inspection réguliers basés sur la gravité du service, y compris les examens internes et les tests fonctionnels.

-

Programmes chimiques efficaces: Application et surveillance appropriées des inhibiteurs pour la corrosion, les hydrates, l'échelle et la cire / asphaltènes.

-

Formation de l'opérateur: La garantie du personnel comprend les procédures de fonctionnement correctes et peut reconnaître les premiers signes de problèmes de vanne.

En reconnaissant ces problèmes communs et en mettant en œuvre des stratégies de surveillance et de maintenance diligentes, les opérateurs peuvent améliorer considérablement la fiabilité des soupapes d'étranglement, optimiser les performances du processus et assurer la sécurité et la longévité des systèmes critiques de contrôle des flux.