Vannes d'étranglement sont des composants vitaux dans les processus industriels critiques, en particulier dans la production de pétrole et de gaz, le raffinage et le traitement chimique. Leur fonction principale - contrôler les débits et les pressions en aval à travers des écarts de pression importants - exige des performances cohérentes et prévisibles. Atteindre une fiabilité optimale et une longévité dépend de la compréhension et de la gestion de nombreux facteurs interdépendants.

1. Conception et sélection des matériaux:

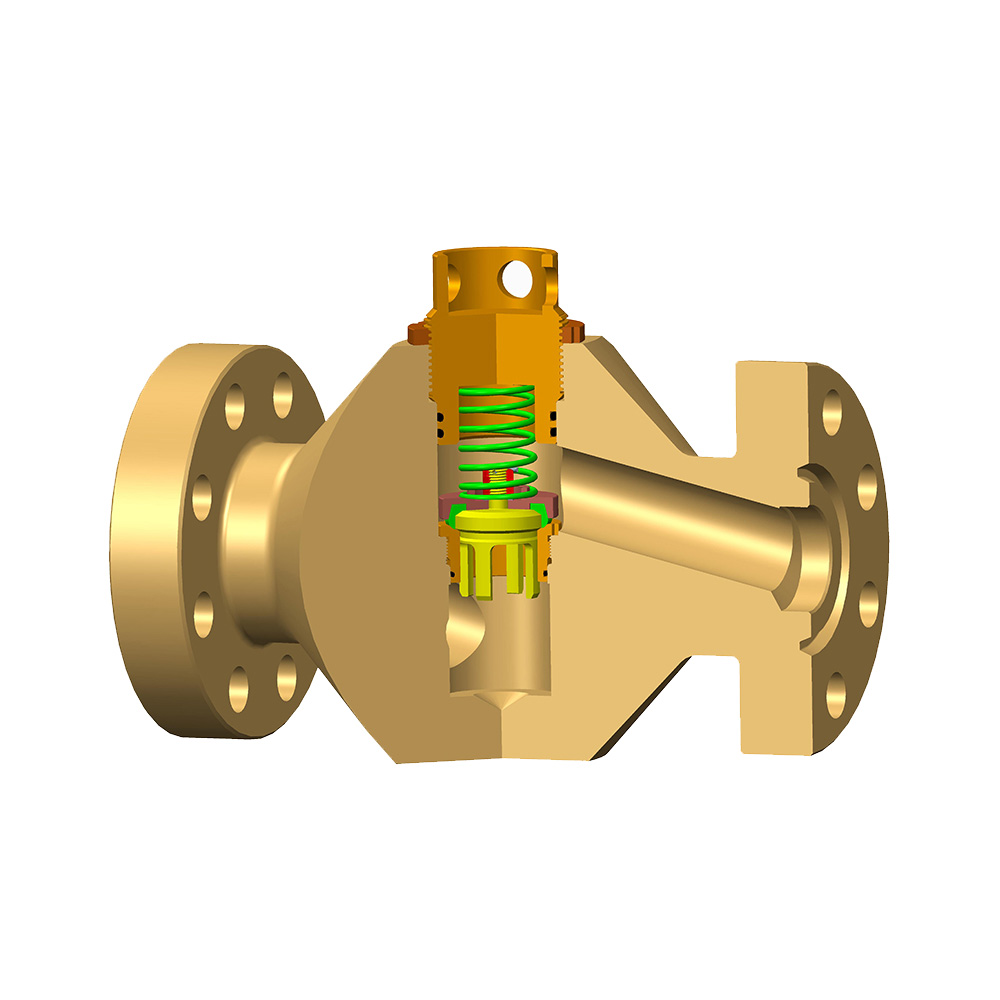

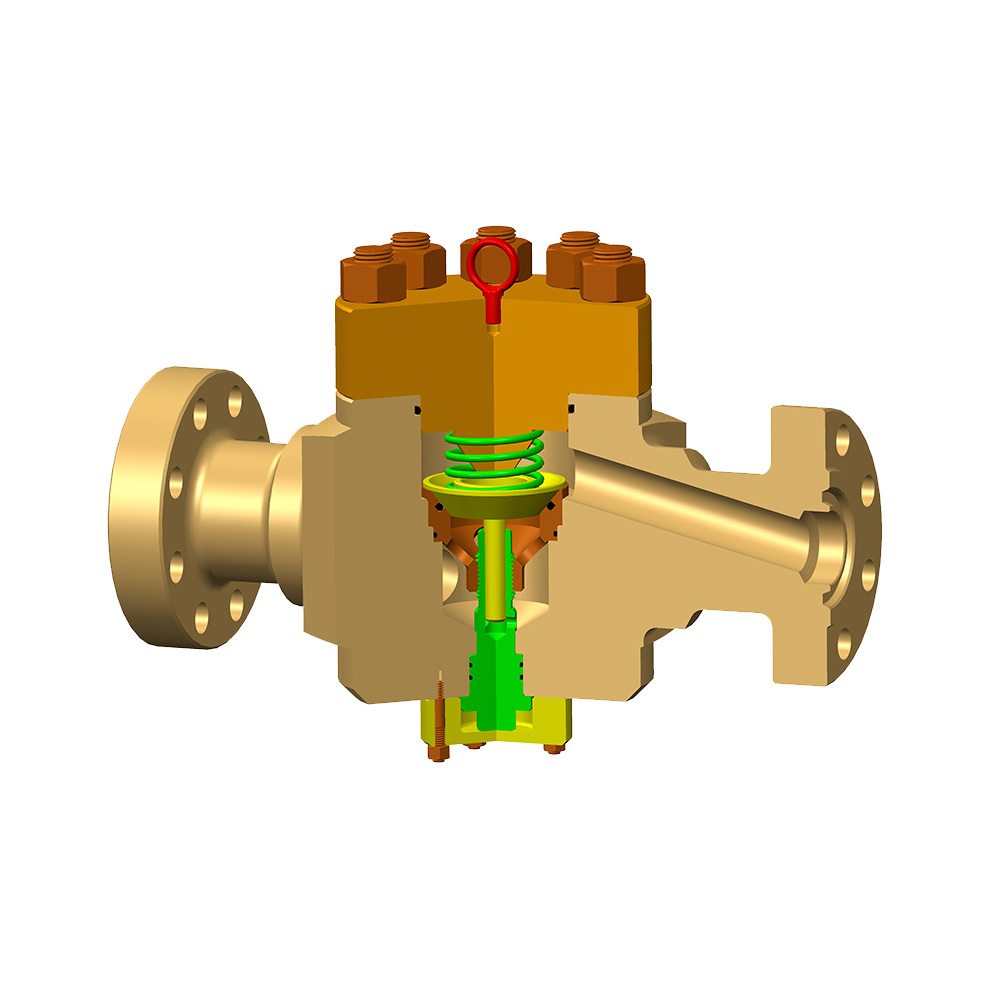

- Conception et matériaux de garniture: La garniture (siège, cage, prise) subit les conditions les plus graves. La sélection des matériaux doit résister à l'érosion (du sable, du protègeon), de la corrosion (à partir de H2S, du CO2, des chlorures, des acides) et des dommages à la cavitation. Les alliages durcis (par exemple, le carbure de tungstène, la stellite), l'acier inoxydable super duplex ou les revêtements spécialisés sont souvent essentiels. La géométrie de la finition (par exemple, le chemin en plusieurs étapes et tortueuse) a un impact direct sur la précision de contrôle du débit, la réduction du bruit et l'atténuation de l'érosion.

- Matériel corporel: Doit résister à la pression du système, à la température extrêmes et aux fluides corrosifs. La compatibilité avec l'environnement de processus est primordiale.

- Mécanisme d'actionnement: Que ce soit manuel, hydraulique, pneumatique ou électrique, l'actionneur doit positionner de manière fiable la garniture contre des forces d'écoulement significatives et fournir un couple / poussée suffisant. Le temps de réponse et les exigences en matière de sécurité influencent le choix.

2. Conditions de processus:

- Composition fluide: La nature du fluide (gaz, liquide, multiphase, teneur en solides) affecte considérablement le comportement. Les solides abrasifs (sable, praticien) accélèrent l'érosion. Les composants corrosifs (H2S, CO2, O2, chlorures) nécessitent une métallurgie spécifique. La mise à l'échelle ou la formation d'hydrate peut entraver le mouvement.

- Différentiel de pression (ΔP): L'amplitude de la chute de pression à travers la vanne est le principal conducteur de contrôle du débit. Le ΔP élevé exacerbe l'érosion, la cavitation et la génération de bruit. Les performances sont souvent définies dans des plages ΔP spécifiques.

- Débit et vitesse: Les vitesses d'écoulement extrêmement élevées intensifient l'érosion, en particulier avec les solides présents. Inversement, des débits très bas pourraient ne pas surmonter de manière fiable les sièges.

- Température: Affecte la résistance au matériau, les taux de corrosion, le potentiel de dépôt de mise à l'échelle / la paraffine et l'intégrité du sceau.

- Effet d'étouffement: La réalisation d'un débit critique (où les changements de pression en aval n'affectent pas le débit en amont) nécessite des conditions ΔP spécifiques par rapport à la pression en amont pour les gaz. La garniture de la valve influence cette transition.

3. Pratiques opérationnelles:

- Positionnement: Le fonctionnement de la valve dans sa plage de contrôle optimale est crucial. Des périodes de cyclisme fréquentes ou prolongées à proximité de positions entièrement ouvertes / fermées peuvent accélérer l'usure et réduire la stabilité du contrôle.

- Gestion du sable: La mise en œuvre de contrôle efficace du sable en amont (packs de gravier, écrans) ou de garniture résistante à l'érosion réduit considérablement la cause la plus courante de défaillance prématurée.

- Contrôle de la corrosion: Des programmes d'inhibition chimique appropriés (par exemple, les inhibiteurs de la corrosion, les charognards, les biocides) sont vitaux lorsque des éléments corrosifs sont présents.

- Évitement de la cavitation: Les conditions de minimisation où l'effondrement de la bulle de vapeur localisée provoque des lésions de surface nécessite une garniture conçue pour la réduction de la pression.

- Précision de l'instrumentation: Des mesures fiables de pression et d'écoulement en amont et en aval sont essentielles pour un contrôle précis et une surveillance des écarts de performance.

4. Installation et mise en service:

- Alignement de la tuyauterie: Une mauvaise alignement souligne le corps et l'actionneur de la valve, conduisant à une usure prématurée ou à des fuites.

- Tuyauterie en amont / en aval: Des longueurs de course droite adéquates en amont (généralement 5 à 10 diamètres de tuyaux) garantissent un débit stable et non tubulent entrant dans la valve pour un contrôle précis.

- Procédures de mise en service: Un rinçage approprié des lignes avant le startup élimine les scories de soudure, les débris et les contaminants qui peuvent endommager les garnitures ou boucher de petits orifices. Les vérifications progressives de pressurisation et de cyclisme sont prudentes.

- Étalonnage: Assurer que les positionneurs et les signaux de contrôle sont calibrés avec précision sont fondamentaux pour le positionnement des garnitures correctes.

5. Maintenance et surveillance:

- Entretien prédictif: L'utilisation de techniques telles que l'analyse des vibrations, la surveillance acoustique (pour les fuites / cavitation) et la tendance des performances (débit de surveillance par rapport à la position ou la pression de l'actionneur requise par rapport au temps) peuvent détecter la dégradation tôt avant la défaillance catastrophique.

- Entretien préventif: Les inspections prévues, les remplacements de joints et la rénovation / remplacement de la finition proactive en fonction des heures de fonctionnement ou de l'état surveillé sont essentiels pour les opérations de haute fiabilité.

- Diagnostics: Une analyse de défaillance approfondie sur les composants supprimés est inestimable pour comprendre les causes profondes (par exemple, un schéma d'érosion spécifique indiquant l'anomalie d'écoulement, le type de corrosion) et l'amélioration des futures procédures de sélection de matériaux ou opérationnelles.

- Stratégie de pièces de rechange: Le maintien de pièces de rechange critiques (joints, composants de finition spécifiques) minimise les temps d'arrêt.

L'optimisation des performances de la vanne d'étranglement ne concerne pas une seule solution miracle; C'est une approche de systèmes. Il commence par une conception rigoureuse et une sélection de matériaux adaptées aux conditions de processus spécifiques, souvent difficiles. Les pratiques opérationnelles diligentes, l'installation précise et une stratégie de maintenance robuste construite sur la surveillance et l'intervention proactive sont tout aussi vitales. Comprendre comment ces facteurs - de l'abrasivité des fluides et de l'amplitude de la chute de pression aux protocoles de conception et de maintenance de taille - Interconnect et influencer l'usure, la stabilité du contrôle et la durée de vie ultime permettent aux ingénieurs de maximiser la fiabilité, la sécurité et l'efficacité opérationnelle. La négligence d'un aspect peut compromettre l'intégrité de l'ensemble du système et conduire à des temps d'arrêt coûteux ou des risques de sécurité.