Dans le monde des enjeux élevés du transport pétrolier et gazier, l'intégrité du pipeline n'est pas négociable. Une seule fuite peut entraîner des dommages environnementaux catastrophiques, des temps d'arrêt opérationnels et des pertes financières. Parmi les composants critiques de la sauvegarde de ces systèmes, vanne de porte S se distingue comme les défenseurs de première ligne contre les fuites. Leur conception et ingénierie uniques les rendent indispensables pour maintenir un contrôle de débit sécurisé et efficace. Voici un aperçu de la façon dont les vannes de porte atteignent ce rôle vital.

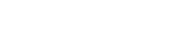

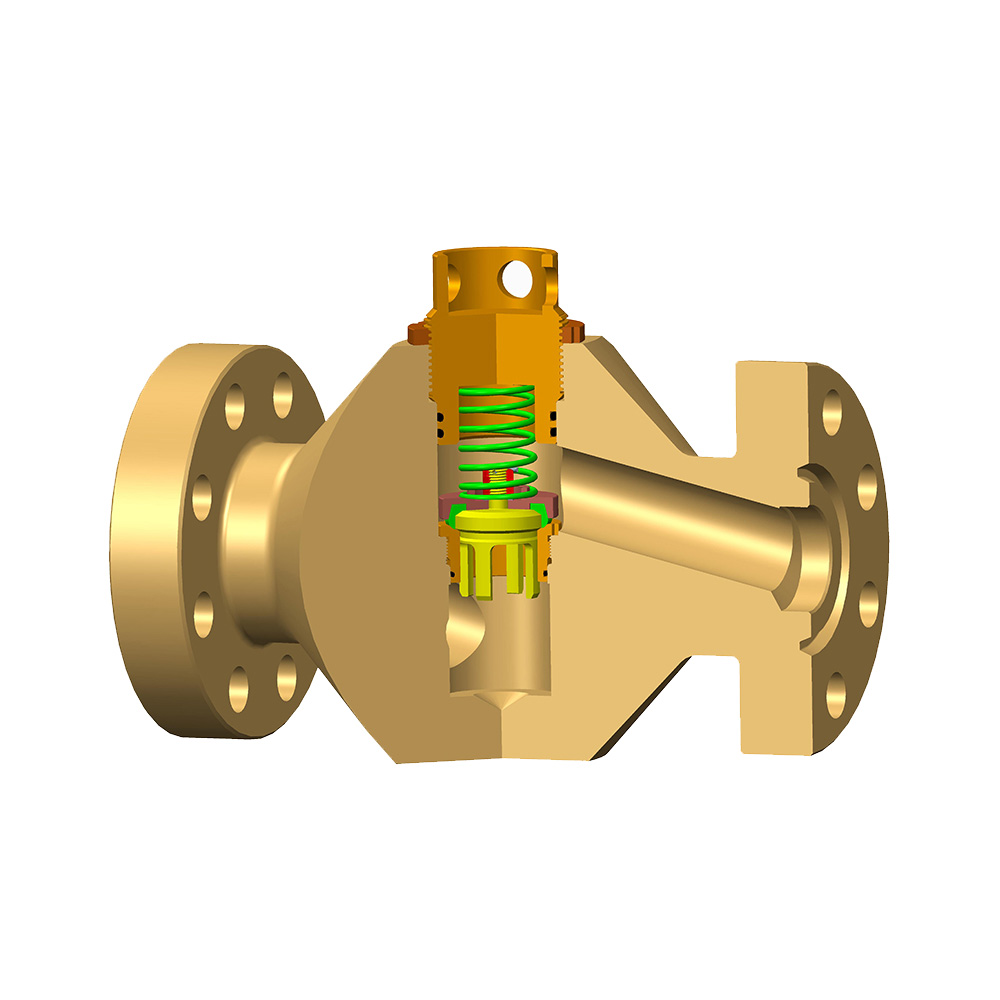

Les soupapes de porte sont conçues avec un mécanisme simple mais efficace: un coin solide ou un disque qui glisse verticalement pour bloquer ou permettre le débit de fluide. Lorsqu'elle est complètement fermée, le coin forme un joint métal-métal avec le corps de soupape, éliminant les lacunes où des fuites pourraient se produire. Cette conception excelle dans les environnements à haute pression courants dans les pipelines d'huile, où les pressions peuvent dépasser 1 000 psi. Contrairement aux vannes à billes ou aux soupapes de papillon, qui reposent sur des joints de rotation, les vannes de porte offrent une surface d'étanchéité plate et dégagée, réduisant la vulnérabilité aux échecs induits par l'usure.

La prévention des fuites commence par la sélection des matériaux. Les soupapes de grille dans les pipelines d'huile sont généralement construites à partir de métaux en acier au carbone, en acier inoxydable ou en alliage recouvert de traitements anti-corrosion. Ces matériaux résistent à des conditions difficiles, notamment une exposition à l'huile brute abrasive, au sulfure d'hydrogène et aux fluctuations de la température. Les revêtements avancés comme la résine époxy ou la galvanisation améliorent encore la durabilité, garantissant que le corps de la valve et le coin restent intacts même après des décennies de service.

Un défi clé dans les systèmes de pipelines consiste à maintenir l'intégrité du joint pendant les surtensions de pression ou l'expansion thermique. Les soupapes de porte abordent cela par l'usinage de précision. Le coin et le siège sont effilés pour créer un sceau «auto-tergiversant» - lorsque la pression du pipeline augmente, elle oblige le coin plus serré contre le siège, améliorant le joint plutôt que de le compromettre. Cette caractéristique est particulièrement critique dans les pipelines à longue distance où les variations de pression sont fréquentes et imprévisibles.

Les soupapes de porte ont une structure interne rationalisée avec moins de crevasses par rapport aux vannes de globe ou aux clapulades à carreaux. Cette conception minimise les zones où les débris ou les sédiments pourraient s'accumuler, ce qui pourrait autrement dégrader les surfaces d'étanchéité au fil du temps. Pour les oléagnes avec des impuretés comme du sable ou de la cire, cela réduit le risque de fuites induites par les particules et prolonge les intervalles de maintenance.

Les soupapes de porte haute performance intègrent souvent des systèmes d'étanchéité redondants. Par exemple, des joints résilients en PTFE (téflon) ou des élastomères peuvent être installés derrière le joint métallique primaire. Ces sceaux secondaires agissent comme une sauvegarde si le joint principal subit une usure mineure ou si la vanne est partiellement ouverte lors des arrêts d'urgence. Une telle redondance est une pierre angulaire de la prévention des fuites dans les infrastructures critiques.

Les vannes de porte modernes sont conçues pour la maintenance en ligne sans démantèler l'ensemble du pipeline. Des caractéristiques telles que les ports d'injection de graisse permettent aux opérateurs de lubrifier périodiquement la tige et les joints, empêchant les fuites induites par la corrosion. De plus, les soupapes de porte intelligentes équipées de capteurs peuvent transmettre des données en temps réel sur l'intégrité, la pression et la température du joint, permettant des réparations proactives avant le développement des fuites.

Considérez les plates-formes de forage offshore, où les limites de la corrosion d'eau salée et des pressions extrêmes. Des vannes de porte à double bloc et de saignement (DBB) sont déployées ici pour isoler les sections du pipeline. En fermant deux portes en série et en saignant une pression piégée entre eux, ces vannes créent une barrière en arrière contre les fuites, même dans les environnements sous-marins.33

Menu Internet

Recherche de produits

Langue

Quitter le menu

nouvelles

Catégories d'actualités

Catégories de produits

POSTES RÉCENTS

-

Quels sont les scénarios d’application spécifiques des vannes dans les champs pétrolifères ?

2024-06-01 -

La vanne anti-boue peut-elle être fermée rapidement en cas d'éruption ?

2024-06-02 -

Quelles sont les utilisations des vannes pour les champs pétrolifères?

2024-06-10 -

Bienvenue chez Zhonglin Oil Equipment !

2024-07-08 -

Dans quelles industries la GATE VALVE est-elle largement utilisée ?

2024-09-14

Comment les soupapes de porte empêchent-elles les fuites dans les systèmes d'huile d'huile?

-

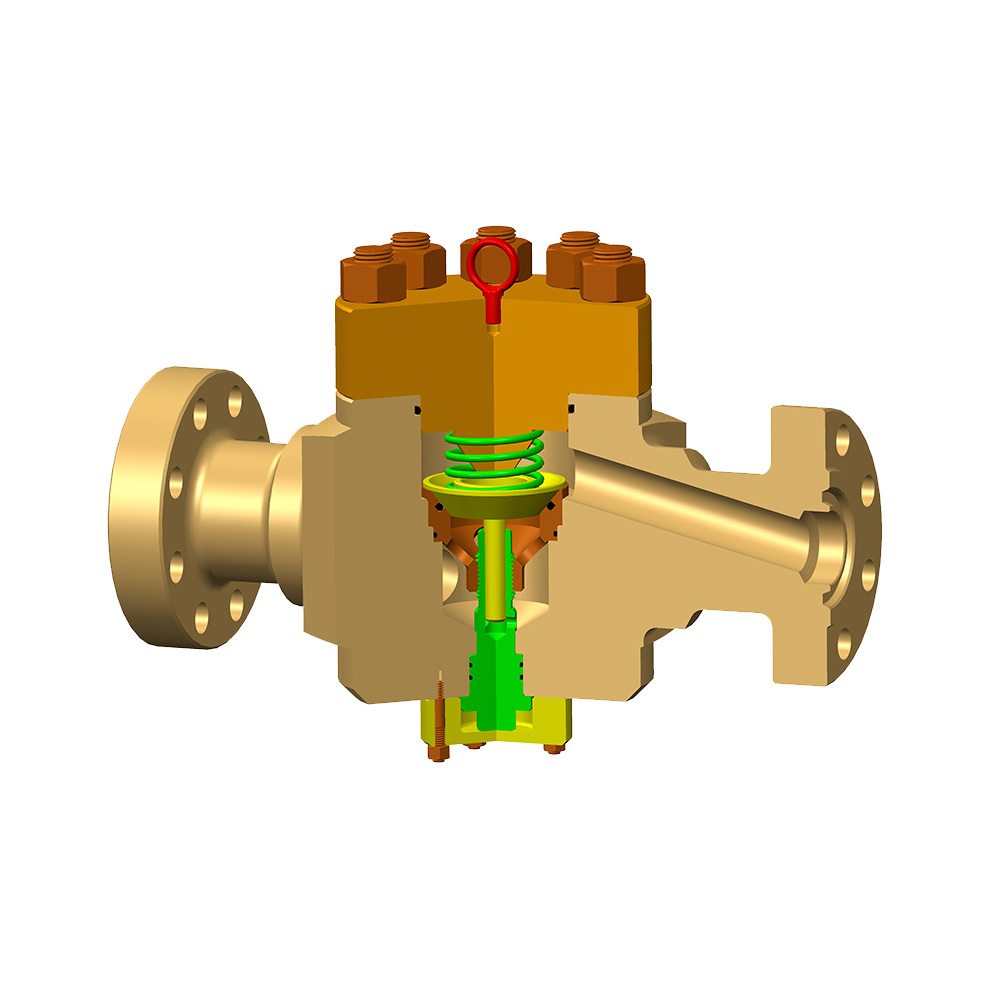

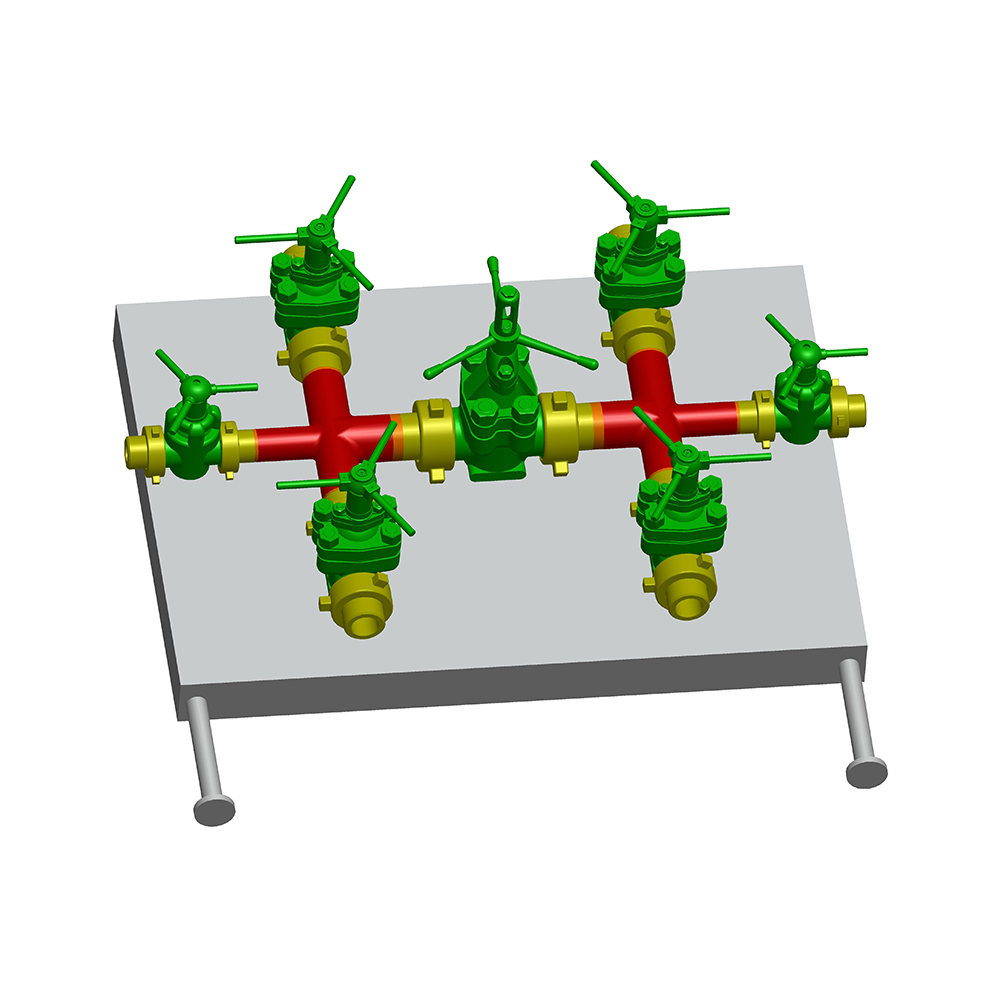

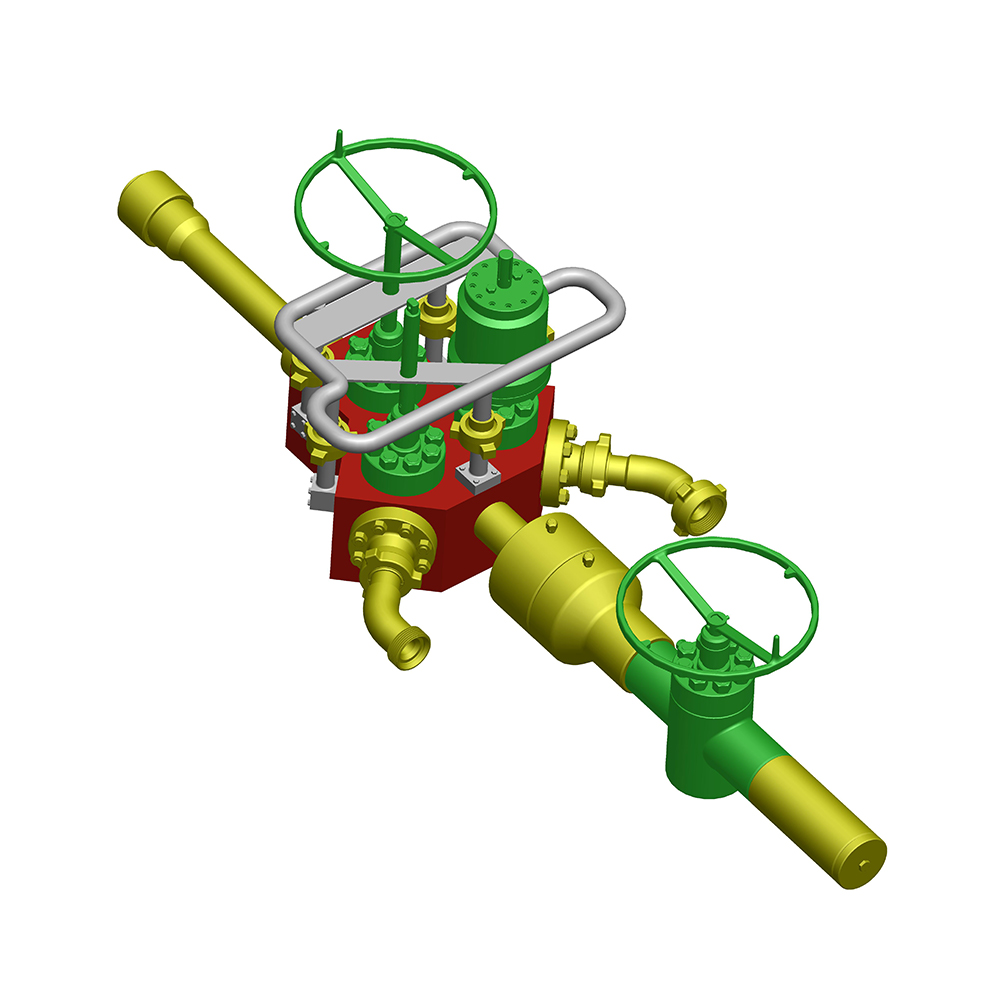

Le collecteur Choke and Kill peut contrôler efficacement la pression à l'intérieur du puits et peut également contrôler le débit de gaz de pétrole et de boue ou d'autres fluides qui revie...

Voir les détails -

Le collecteur Choke and Kill peut contrôler efficacement la pression à l'intérieur du puits et peut également contrôler le débit de pétrole, de gaz, de boue ou d'autres fluides qui revien...

Voir les détails -

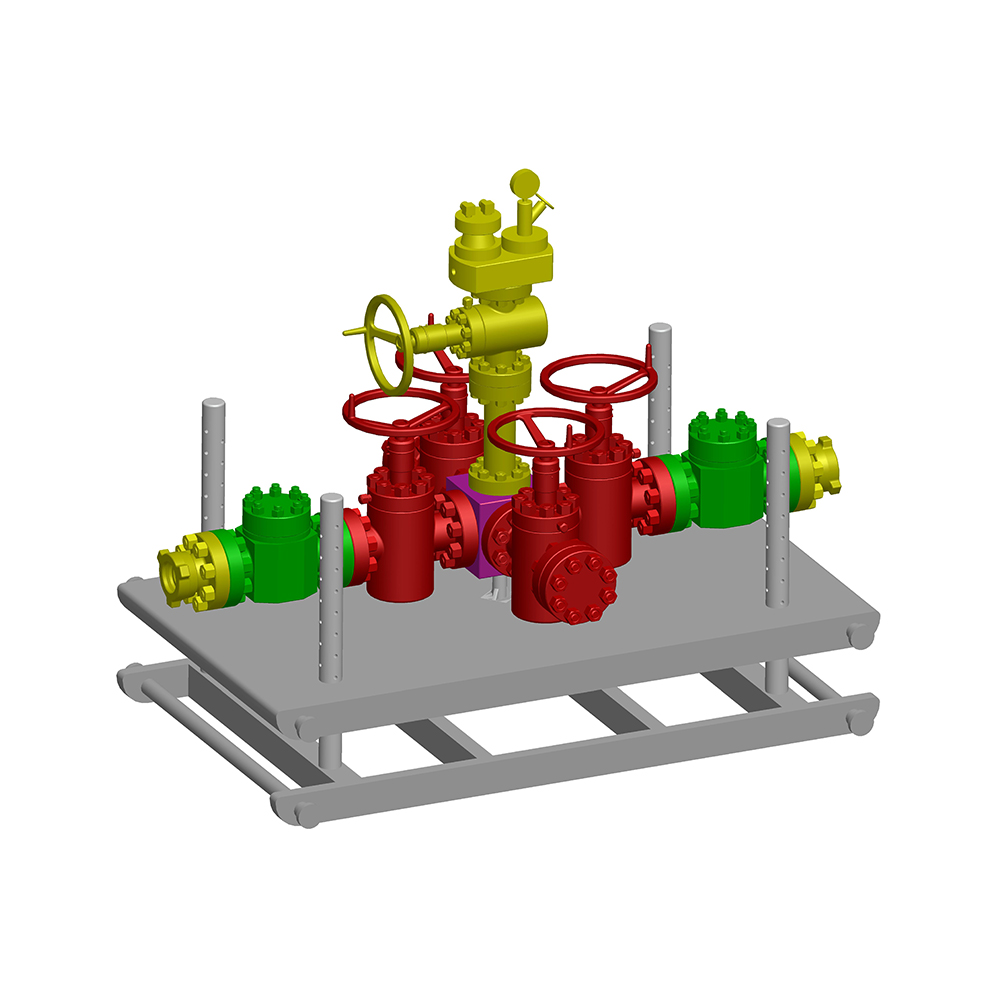

Tailles de tête d'écoulement : 1-13/16" ~9" Pression nominale : 5 000 psi à 15 000 psi Indice de traction maximum : 435 000 à 1 500 000 Ibs à 0PSI Les unités supérieures et inférieure...

Voir les détails -

Le collecteur Choke and Kill peut contrôler efficacement la pression à l'intérieur du puits et peut également contrôler le débit de gaz de pétrole et de boue ou d'autres fluides qui revie...

Voir les détails

Contactez l'équipe d'assistance de Zhonglin pour toute demande

Foule:

+86-18066199628/ +86-18805110688

E-mail:

[email protected] /

Add: 88 Ronghua Road Yancheng Nouvelle zone de développement industriel de haute technologie Yancheng, Jinagsu République populaire de Chine