Vannes de porte sont des composants essentiels de l'industrie pétrolière, contrôlant le débit d'huile et de gaz à travers les pipelines et les machines. Ils sont conçus pour être entièrement ouverts ou fermés entièrement un pipeline, ce qui les rend essentiels pour assurer le transport sûr et efficace des produits pétroliers.

L'industrie pétrolière implique souvent des conditions difficiles, notamment des pressions élevées, des environnements corrosifs et des températures extrêmes. Par conséquent, les matériaux utilisés dans la construction de vannes de grille doivent posséder plusieurs caractéristiques clés: haute résistance, résistance à la corrosion, durabilité et capacité à résister à l'usure.

L'acier inoxydable est l'un des matériaux les plus couramment utilisés pour les vannes de porte de l'industrie pétrolière. Il est particulièrement valorisé pour son excellente résistance à la corrosion, en particulier dans les environnements où l'exposition à l'eau et aux produits chimiques est fréquente. Les soupapes de grille en acier inoxydable sont idéales pour les plates-formes offshore et les applications sous-marines, où l'exposition à l'eau de mer et au sel peut provoquer une corrosion significative au fil du temps. Les notes telles que 316 et 304 en acier inoxydable sont couramment utilisées pour leur résistance et leur résistance à la corrosion supérieure. La capacité de l'acier inoxydable à résister à des pressions élevées et à des températures extrêmes en fait un excellent choix pour les vannes haute performance dans le secteur du pétrole et du gaz.

En plus de l'acier inoxydable, un autre matériau populaire utilisé dans la construction de soupapes de grille est l'acier au carbone. Le carbone en acier offre un rapport résistance / poids élevé et est généralement plus abordable que l'acier inoxydable. Il est largement utilisé dans l'industrie pétrolière et gazière pour les applications qui n'impliquent pas une exposition à des substances hautement corrosives ou à des environnements extrêmes. Les soupapes en acier en carbone sont efficaces dans les situations où les conditions de fonctionnement sont relativement modérées, ce qui les rend adaptées aux pipelines transportant du pétrole brut, du gaz naturel et d'autres substances non corrosives. Bien que l'acier au carbone soit solide et durable, il peut nécessiter des revêtements ou des traitements protecteurs supplémentaires pour empêcher la rouille et la dégradation au fil du temps, en particulier dans des environnements plus agressifs.

Pour des applications plus exigeantes où une résistance élevée à la corrosion et à l'usure est nécessaire, des alliages tels que l'acier inoxydable duplex ou l'alliage 625 (Inconel) sont souvent utilisés. Ces matériaux sont conçus pour gérer les températures extrêmes et les environnements à haute pression. L'acier inoxydable duplex, en particulier, est favorisé pour sa résistance supérieure à la fissuration de la corrosion de stress, ce qui en fait un choix idéal pour une utilisation dans le forage d'huile en eau profonde et les systèmes de pipelines à haute pression. Inconel, un alliage de nickel-chrome, offre une excellente résistance et une résistance à l'oxydation à des températures élevées, ce qui le rend adapté aux vannes de grille utilisées dans les raffineries d'huile et autres applications à haute température.

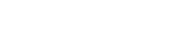

Un autre matériau important pour les vannes de porte dans l'industrie pétrolière est le bronze ou le laiton. Ces matériaux sont particulièrement bénéfiques pour les composants de soupape qui doivent résister à l'usure tout en étant exposés à des pressions variables. Bien qu'ils ne soient pas aussi résistants aux températures élevées que l'acier inoxydable ou les alliages, les vannes de grille de bronze sont très durables et efficaces pour les applications à faible pression, y compris les systèmes de contrôle et les opérations à petite échelle dans les champs d'huile.

En plus des matériaux primaires pour le corps de la valve, les composants internes tels que le siège et la tige nécessitent des matériaux à haute résistance à l'usure et à la capacité d'étanchéité. Les choix courants pour ces composants comprennent des revêtements en acier ou en céramique durcis, ce qui aide à prévenir les dommages en raison du mouvement constant et de la pression qu'ils subissent pendant le fonctionnement de la valve.

Menu Internet

Recherche de produits

Langue

Quitter le menu

nouvelles

Catégories d'actualités

Catégories de produits

POSTES RÉCENTS

-

Quels sont les scénarios d’application spécifiques des vannes dans les champs pétrolifères ?

2024-06-01 -

La vanne anti-boue peut-elle être fermée rapidement en cas d'éruption ?

2024-06-02 -

Quelles sont les utilisations des vannes pour les champs pétrolifères?

2024-06-10 -

Bienvenue chez Zhonglin Oil Equipment !

2024-07-08 -

Dans quelles industries la GATE VALVE est-elle largement utilisée ?

2024-09-14

Quels matériaux sont les meilleurs pour les vannes de porte utilisées dans l'industrie pétrolière?

-

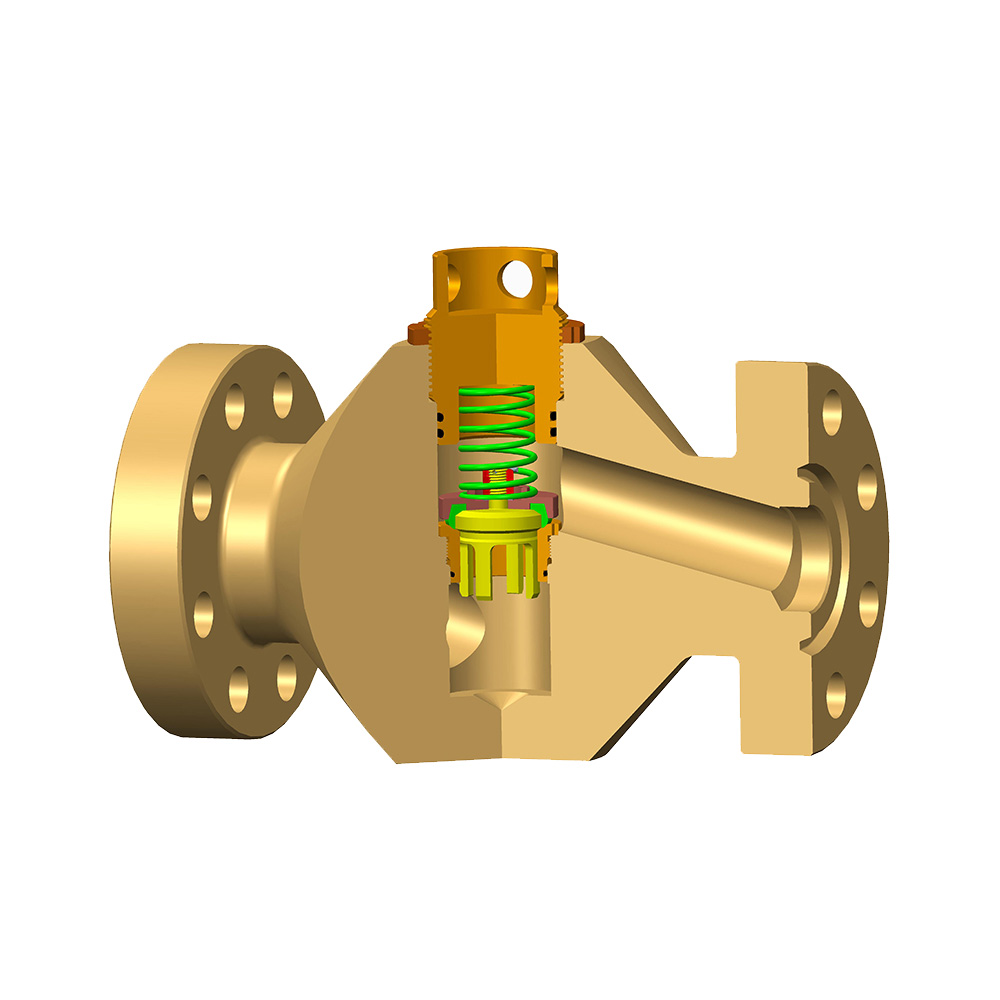

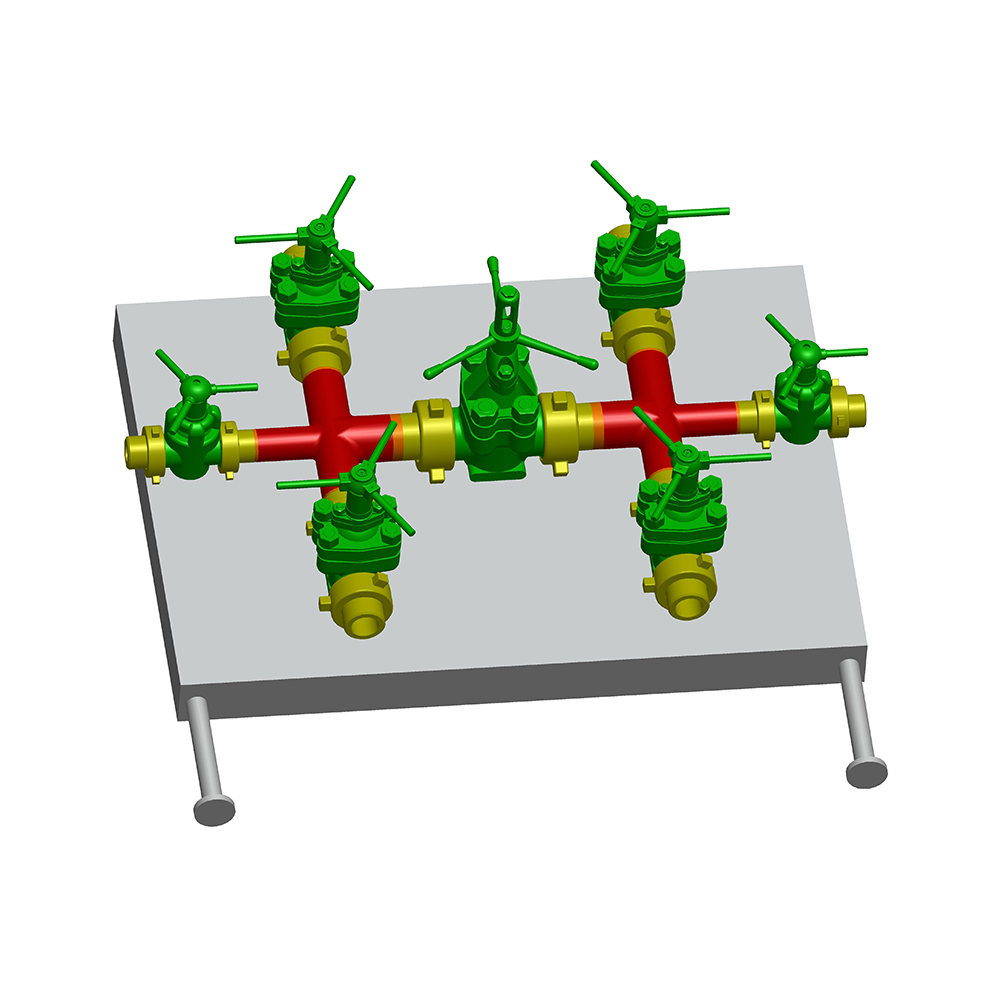

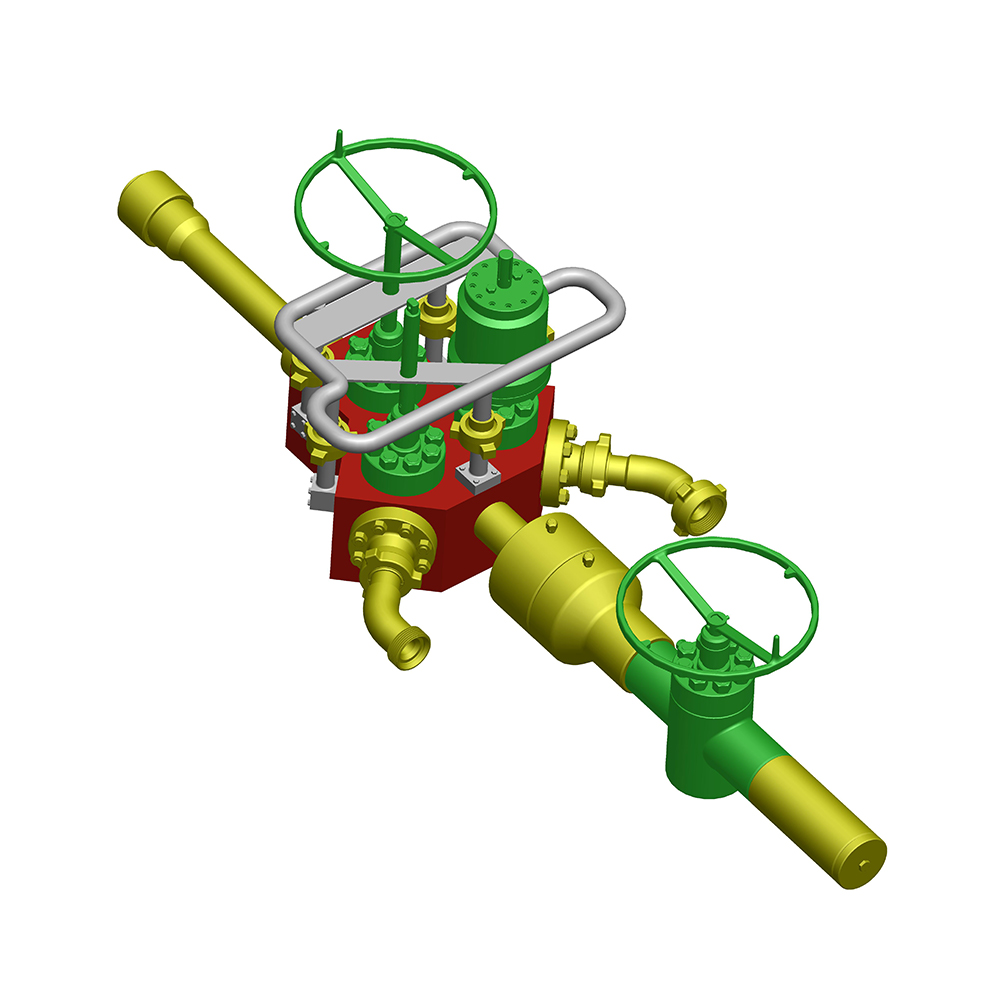

Le collecteur Choke and Kill peut contrôler efficacement la pression à l'intérieur du puits et peut également contrôler le débit de gaz de pétrole et de boue ou d'autres fluides qui revie...

Voir les détails -

Le collecteur Choke and Kill peut contrôler efficacement la pression à l'intérieur du puits et peut également contrôler le débit de pétrole, de gaz, de boue ou d'autres fluides qui revien...

Voir les détails -

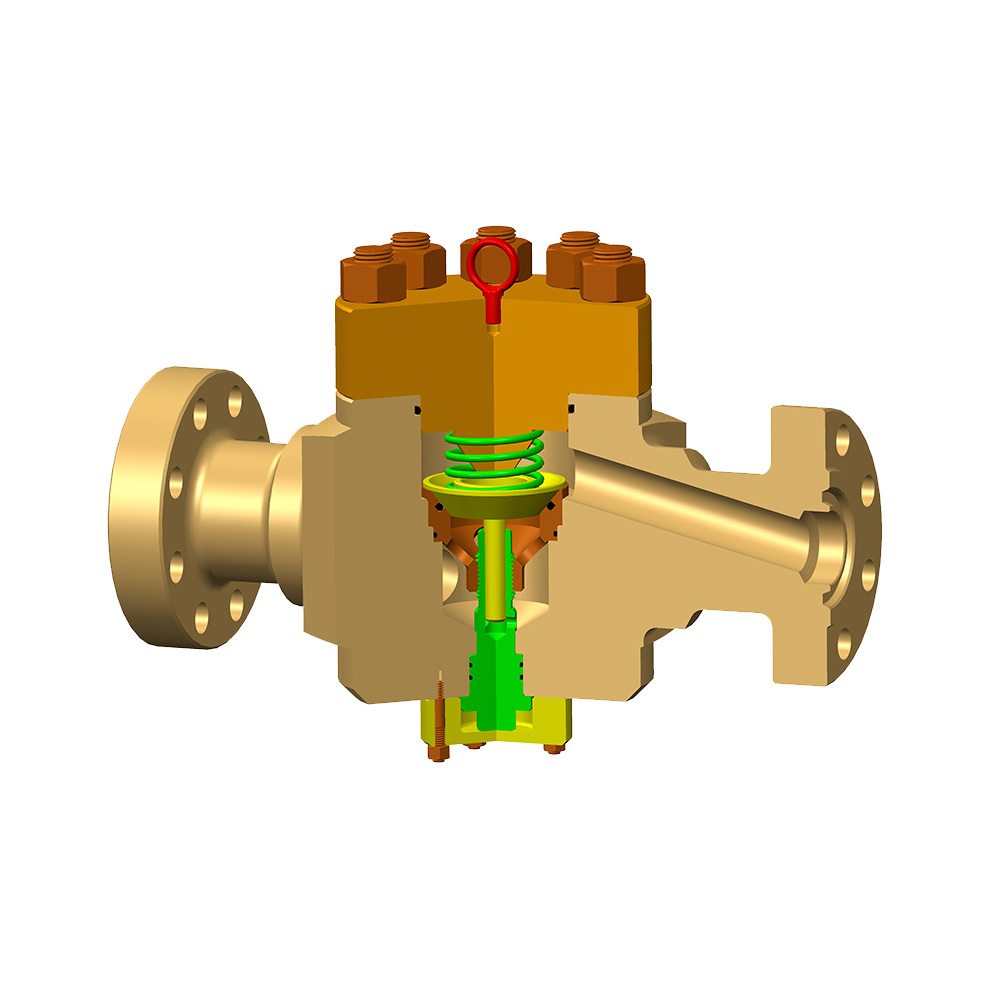

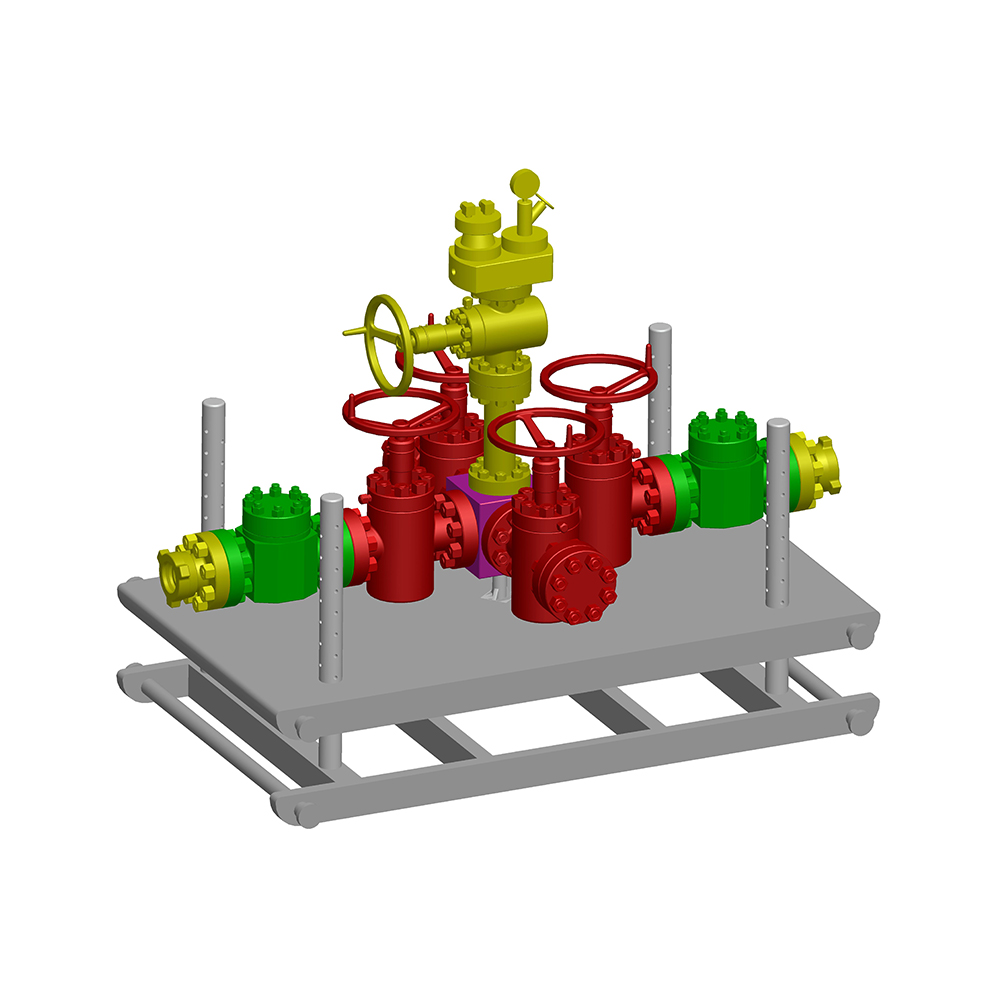

Tailles de tête d'écoulement : 1-13/16" ~9" Pression nominale : 5 000 psi à 15 000 psi Indice de traction maximum : 435 000 à 1 500 000 Ibs à 0PSI Les unités supérieures et inférieure...

Voir les détails -

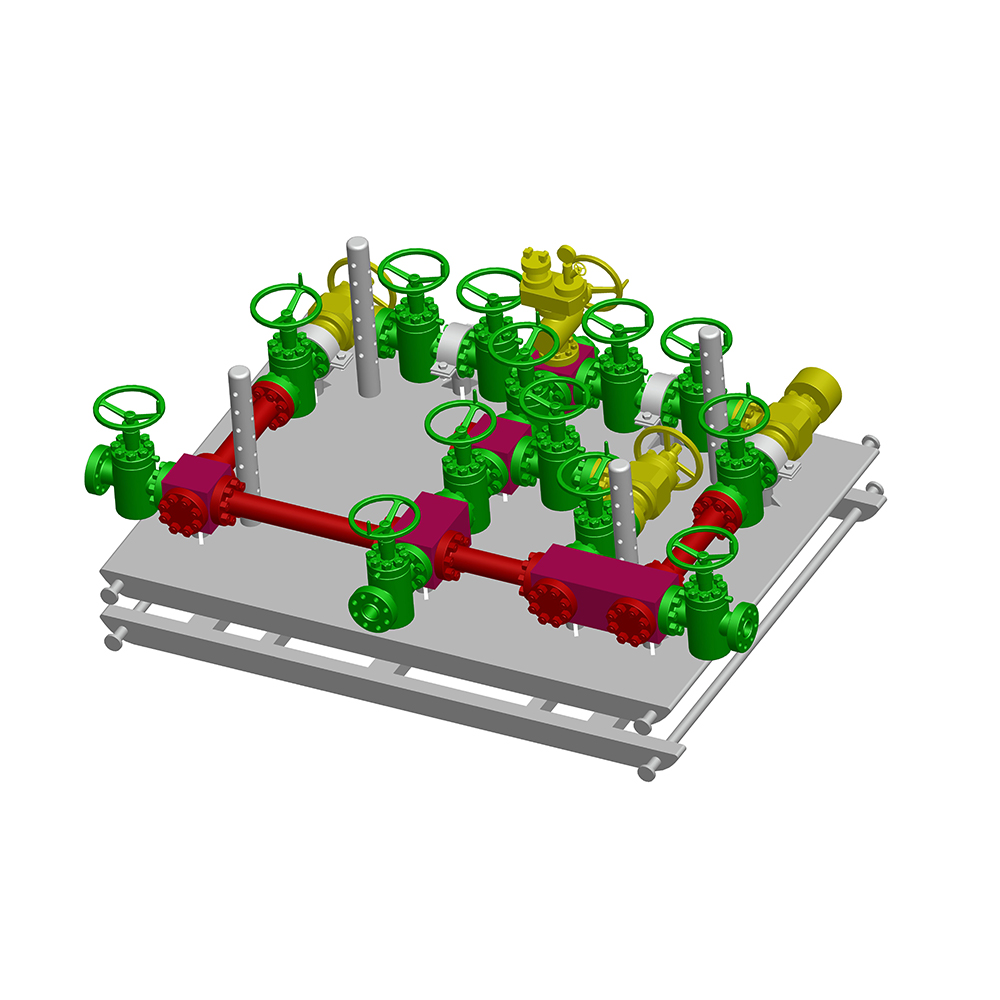

Le collecteur Choke and Kill peut contrôler efficacement la pression à l'intérieur du puits et peut également contrôler le débit de gaz de pétrole et de boue ou d'autres fluides qui revie...

Voir les détails

Contactez l'équipe d'assistance de Zhonglin pour toute demande

Foule:

+86-18066199628/ +86-18805110688

E-mail:

[email protected] /

Add: 88 Ronghua Road Yancheng Nouvelle zone de développement industriel de haute technologie Yancheng, Jinagsu République populaire de Chine